Горячая карусель и чистая зона: как в Калуге делают автостёкла для всей России

12 лет назад китайская промышленная группа «ФУЯО Гласс» в индустриальном парке «Грабцево» запустила завод по производству автомобильного стекла. Изначально предприятие рассматривалось как важное подспорье для калужского автопрома, однако сегодня продукция «ФУЯО Стекло Рус» поставляется по всей стране, а представительства завода работают практически во всех крупных городах.

Спрос на калужское автостекло такой, что, даже работая в круглосуточном режиме, производство нуждается в расширении, а значит, и в новых рабочих руках.

Мы решили проверить, как проходит рабочая смена сотрудника «ФУЯО Стекло Рус», и узнать, какие технические секреты скрыты за стенами заводских цехов.

С чистого листа

У дверей нас встречает начальник цеха Андрей Синев. После инструктажа по технике безопасности проходим в производственную зону, сразу погружаясь в энергичный рабочий ритм предприятия.

— Вы можете не иметь опыта и специального образования, мы всему научим, — начинает экскурсию Андрей Михайлович. — Для новичков предусмотрена программа профессионального роста. Можно начать с рабочего по загрузке сырья на линию, а затем стать специалистом на более сложных участках.

Начинаем знакомство с производством на участке первичной раскройки. Это место, где большие листы стекла разрезаются на заготовки. Подачу такого листа на конвейер осуществляет робот. Дальше лист фиксируется, по нему проходит алмазный ролик, автоматика обеспечивает перепад высот — и двухметровое стекло ровно и аккуратно распадается на части.

А укладка этих частей на специальный поддон — задача оператора. Казалось бы, работа несложная, но даже для неё разработана технологическая инструкция, ведь тяжёлую стопку заготовок погрузчик должен доставить на следующий участок без потерь.

Пробую поднять одно стекло — увесистое.

— Наверно, к вам приходят жилистые и накачанные? — спрашиваю у Андрея Михайловича. — Весь день укладывать листы — работа не для слабаков.

— Вовсе нет, — отвечает он. — У нас много работы и для женщин. Это контроль качества, обслуживание процессов химической обработки, покраски. Периодически нужны специалисты и на офисные позиции.

Карусель, карусель…

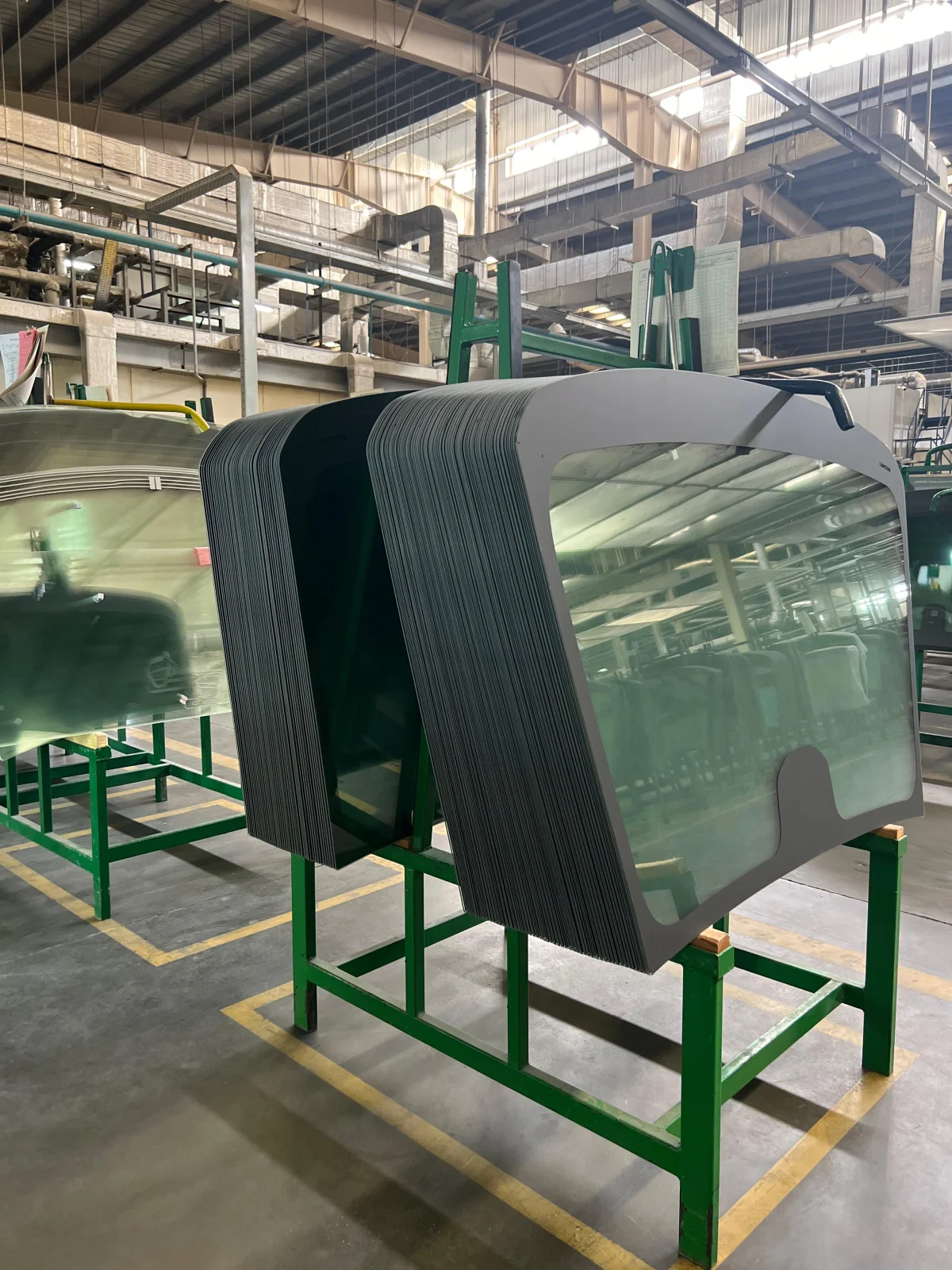

Идём на следующий участок. Заготовки здесь загружаются на линию, где снова режутся, теперь уже по контуру будущего изделия. Затем происходит шлифовка краёв. Всё делает автоматика. Контроль над ней поручается уже обученным специалистам.

После проверки на наличие пузырьков, сколов и других дефектов заготовку ждёт покраска и кварцевое напыление, а затем — процесс изгиба.

Печь для изгибания стекла работает, как горячая карусель. Тридцать формовочных лотков, которые называют каретами, движутся по транспортёру друг за другом. Оператор вручную укладывает в форму два листа стекла, и они уезжают в печь. Проходят несколько температурных зон, где размягчаются и под собственным весом изгибаются.

Очередной лоток выезжает к оператору — заготовку, ещё хранящую тепло печи, можно забирать и передавать на следующий участок.

Мне доверяют постоять за пультом управления чудо-печки. Ощущения завораживающие: я слежу за проходом форм через температурные зоны, контролирую процесс создания изгиба и силу нагрева заготовки.

Затем с помощью специального измерителя проверяю геометрию получившегося изделия. Оба листа изогнулись и идеально совпали, а напыление не дало им слипнуться.

Технология очень гибкая: простая замена формы позволяет изготовить стекло любой конфигурации и для любой автомашины. К слову, номенклатурный ряд предприятия достиг пяти с половиной тысяч разных типов автостёкол.

Здесь не мусорят!

Одна из ответственных операций — подготовка изделия к склеиванию. Для этого процесса построена так называемая чистая зона. Это изолированное помещение, куда ограничен доступ посторонних и где поддерживаются определённые температура и влажность.

Строгие нормы чистоты и порядка на рабочих местах. Персонал работает в комбинезонах, головных уборах и масках. Ни единая пылинка не должна попасть на изделие перед склейкой.

Мы наблюдаем, как два специалиста укладывают на верстак внешнюю половинку будущего лобового стекла, затем прямоугольный лист полимерной плёнки и накрывают внутренним стеклом. Далее следует молниеносное движение ножом, который наклоняется строго под определённым углом, — и излишек плёнки срезается. Обращаю внимание, что плёнка непрозрачная, матовая. Как же так?

— После финальной термической обработки прозрачность будет строго по техническому стандарту, — успокаивает меня Андрей Михайлович. — Кстати, мы всё чаще используем композитный вид плёнки — акустическую проекционную. Она позволяет выводить на лобовое стекло показания спидометра.

Изделие вакуумируется, чтобы исключить появление воздушных пузырьков, и отправляется в следующую печь. Там при стоградусной температуре плёнка плавится, становясь прозрачной, и прочно склеивает оба слоя стекла.

Замечаю на поверхности мутные участки, но это не брак. Настало время финальной термообработки в автоклаве, где при температуре 120 градусов и давлении в девять атмосфер стекло приобретает заданный процент прозрачности и окончательно склеивается.

Но на этом технологическая цепочка не заканчивается.

Дело сделано!

Другая операция, требующая ручного труда, — установка фурнитуры. Это площадки под зеркала заднего вида, кронштейны для камер, датчики дождя для автоматического включения дворников, молдинги.

Только после этого изделие считается готовым. Стёкла разного типа и для разных заказчиков сортируются по своим зонам. Пробую поднять готовое изделие и установить в стойку — тянет килограммов на десять. Что же, на такой работе есть возможность неплохо укрепить мускулатуру.

На моих глазах стёкла помещаются в ящики и отправляются на склад. Их ждёт дальняя дорога к заказчикам, которые разбросаны по всей нашей необъятной стране.

Впрочем, часть останется в Калуге, чтобы обеспечить нужды местного автокластера.

А я иду знакомиться с руководителем службы персонала Дарьей Мекрюковой, чтобы узнать, как вознаграждается этот интересный и ответственный труд.

— В первую очередь — достойной зарплатой, которая к сегодняшнему дню превысила среднюю по региону, — говорит Дарья. — При этом наш завод старается максимально заботиться о своих специалистах и в других направлениях. Это и насыщенная корпоративная жизнь, и коллективные праздники, и подарки для работников и их детей. И, конечно, это открытая перспектива профессионального развития, обучения, карьерного роста.

От Дарьи я также узнал, что у работников, достигших высоких производственных показателей, есть шанс за счёт предприятия встретить Новый год в Китае. Заводы ФУЯО, подобные калужскому, работают по всему миру, и добрая традиция компании — собирать вместе передовиков и награждать удивительным новогодним путешествием.

Итак, мой рабочий день на «ФУЯО Стекло Рус» закончен. Ещё в цехе я заметил, что на участках очень много молодёжи. Средний возраст работников — 35 лет.

Вот и покидая офис, я увидел двух совсем молоденьких девушек, которые пришли на собеседование. Не сомневаюсь, что они сделали достойный выбор, а впереди их ждёт много интересного и позитивного.

г. Калуга, 1‑й Автомобильный проезд, 6

Отдел персонала: 8 (4842) 90–96–13

Комментарии отключены.

Данная информация размещается исключительно для ознакомления.